Uma nova geração de silicones e epóxis com cura UV está sendo cada vez mais utilizada em aplicações automotivas e eletrônicas.

Toda ação na vida envolve uma troca: obter um benefício em detrimento de outro, para melhor atender às necessidades da situação em questão. Quando a situação envolve colagem, vedação ou vedação em grande volume, os fabricantes recorrem a adesivos de cura UV porque permitem uma cura rápida e sob demanda (de 1 a 5 segundos após a exposição à luz).

A desvantagem, porém, é que esses adesivos (acrílicos, de silicone e epóxi) exigem um substrato transparente para uma adesão adequada e custam significativamente mais do que adesivos que curam por outros meios. Mesmo assim, inúmeros fabricantes em diversos setores têm aceitado essa troca com satisfação há várias décadas. Muitas outras empresas continuarão a fazê-lo num futuro próximo. A diferença, contudo, é que os engenheiros terão a mesma probabilidade de usar um adesivo de silicone ou epóxi com cura UV quanto um à base de acrílico.

“Embora fabriquemos silicones de cura UV há cerca de uma década, nos últimos três anos tivemos que intensificar nossos esforços de vendas para acompanhar a demanda do mercado”, observa Doug McKinzie, vice-presidente de produtos especiais da Novagard Solutions. “Nossas vendas de silicone de cura UV aumentaram 50% nos últimos anos. Esse crescimento diminuirá um pouco, mas ainda esperamos um bom desempenho nos próximos anos.”

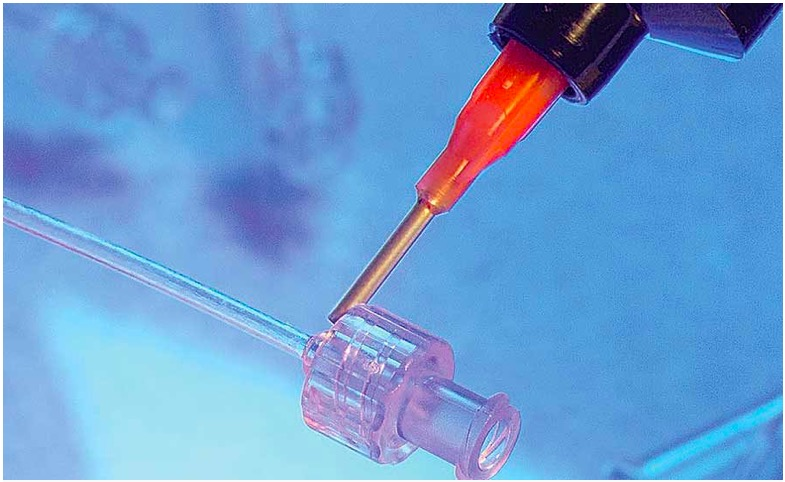

Entre os maiores usuários de silicones de cura UV estão as montadoras de automóveis e os fornecedores de primeiro e segundo nível. Um fornecedor de segundo nível utiliza o selante Loctite SI 5031 da Henkel Corp. para encapsular terminais em carcaças de módulos eletrônicos de controle de freio e sensores de pressão dos pneus. A empresa também utiliza o Loctite SI 5039 para formar uma junta de silicone curada por UV ao redor do perímetro de cada módulo. Bill Brown, gerente de engenharia de aplicações da Henkel, afirma que ambos os produtos contêm um corante fluorescente para auxiliar na verificação da presença do adesivo durante a inspeção final.

Em seguida, esse subconjunto é enviado a um fornecedor de primeiro nível, que insere componentes internos adicionais e conecta uma placa de circuito impresso aos terminais. Uma tampa é colocada sobre a junta perimetral para criar uma vedação hermética na montagem final.

Os adesivos epóxi de cura UV também são frequentemente usados em aplicações automotivas e de eletrônicos de consumo. Um dos motivos é que esses adesivos, assim como os silicones, são formulados especificamente para corresponder ao comprimento de onda das fontes de luz LED (320 a 550 nanômetros), permitindo que os fabricantes aproveitem todos os benefícios da iluminação LED, como longa vida útil, baixa geração de calor e configurações flexíveis. Outro motivo é o menor custo de investimento da cura UV, o que facilita a adoção dessa tecnologia pelas empresas.

Data da publicação: 04/08/2024